قیمت گندله آهن گل گهر سیرجان که علاوه بر استفاده در زنجیره تولید خود شرکت، در حوزه صادرات و البته بازار داخلی نیز مورد عرضه قرار می گیرد، تحت تاثیر شرایط بازار داخلی و جهانی تغییر می کند. در این مقاله در کنار اشاره به عوامل موثر بر قیمت گندله آهن، فرآیند گندله سازی نیز به طور کامل تشریح می گردد.

- کارخانه تولید گندله سنگ آهن

- گندله گل گهر سیرجان

- گندله سازی اردکان

- تولید گندله آهن

- آماده سازی مواد اولیه گندله آهن

- تولید گندله آهن خام

- مرحله خشک کردن گندله آهن

- دانه بندی گندله آهن تولید شده و انباشت محصول

- مرحله پخت گندله آهن

- تولید و فروش آهن اسفنجی

- گندله سنگ آهن 65 درصد

- صادرات گندله سنگ آهن

- کد تعرفه گندله سنگ آهن

تعیین قیمت گندله گل گهر سیرجان با توجه به فروش صادراتی و همچنین عرضه داخلی آن، تحت تاثیر شرایط بازار جهانی و البته شرایط بازار داخلی قرار دارد. تغییر قیمت در ماه های اخیر با توجه به افزایش تقاضای بازار صادراتی نظیر کشور چین، روند صعودی را تجربه کرده است.

البته افزایش صادرات گندله آهن به دلیل کاهش تعرفه صادرات آن نیز بوده است. تعرفه صادرات گندله اخیرا از 15 درصد به 5 درصد تقلیل یافته است. همین موضوع تاثیر گذار در روند رو به رشد صادرات گندله بوده است. مساعدتر شدن شرایط صادرات همزمان با بالا بودن حجم تقاضای خرید گندله سنگ آهن، سبب رشد قیمت گندله آهن شده است. در حال حاضر اران جزء تولیدکنندگان و صادرکنندگان گندله سنگ آهن در جهان است.

کارخانه تولید گندله سنگ آهن

کارخانه های تولید کننده گندله آهن در کشورمان ایران، مجتمع معدنی و صنعتی گل گهر سیرجان، همچنین کارخانه سنگ آهن بافق مرکزی شرکت چادرملو همچنین شرکت اپال پارسیان که زیرمجموعه مجتمع سنگ آهن سنگان می باشد، هستند. کارخانه هایی نظیر فولاد زرند ایرانیان نیز از تولید کنندگان عمده گندله آهن می باشند. گندله آهن ماده اولیه فولادسازی در کارخانه های تجهیز شده با کوره بلند است. همچنین این محصول خوراک واحدهای احیاء مستقیم است که تولیدکننده آهن اسفنجی هستند. همانطور که می دانید آهن اسفنجی نیز خوراک فولادسازی هایی است که مجهز به کوره های قوس الکتریکی یا کوره القایی هستند.

گندله گل گهر سیرجان

کارخانه گل گهر سیرجان با هدف تامین نیاز زنجیره تولید خود و البته جهت کمک به تامین نیاز دیگر کارخانه های داخلی، اقدام به راه اندازی خط تولید گندله با ظرفیت 5 میلیون تن سالانه، کرده است. البته بهره برداری از بخش دوم گندله سازی این کارخانه در سال 95 انجام شد و هم اکنون ظرفیت تولید گندله این کارخانه به 10 میلیون تن سالانه رسیده است. هم اکنون این کارخانه از بزرگ ترین تولیدکنندگان محصولات زنجیره فولاد، از جمله گندله و آهن اسفنجی است. ویدئو مربوط به راه اندازی واحد دو تولید گندله آهن گل گهر سیرجان را در ابتدای مقاله مشاهده نمودید.

مجتمع صنعتی معدنی گل گهر سیرجان از بزرگترین مجتمع های تولید سنگ آهن و گندله سازی ایران است که ظرفیت تولید مازاد مصرف و فروش داخلی، مشوق حضور این کارخانه در بخش صادرات بوده است. خوشبختانه این کارخانه هم اکنون در بخش صادرات گندله آهن موفق عمل کرده است و از صادرکنندگان این محصول به کشورهایی نظیر چین می باشد.

گندله سازی اردکان

مجتمع معدنی و صنعی چادرملو نیز جزء مجتمع های عظیم تولید و فرآوری سنگ آهن در ایران است. واحد گندله سازی اردکان وابسته به این مجتمع با شارژ خوراک کنسانتره آهن کارخانه چادرملو، به ظرفیت تولید چندین میلیون تن گندله آهن در سال رسیده است. در ادامه مقاله می خواهیم مراحل و فرآیند تولید گندله سنگ آهن را با اشاره به ظرفیت های تولید گندله آهن اردکان زیر مجموعه شرکت صنعتی و معدنی چادرملو، تشریح کنیم.

تولید گندله آهن

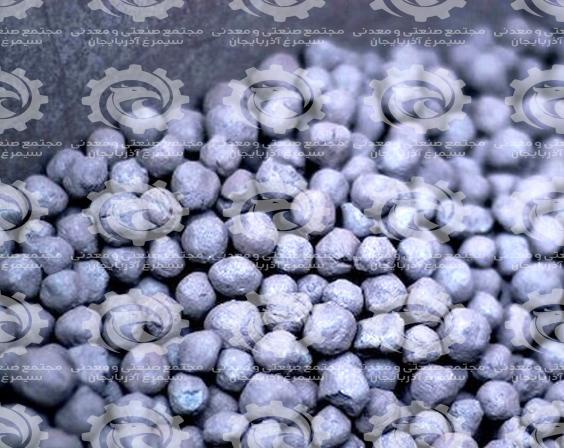

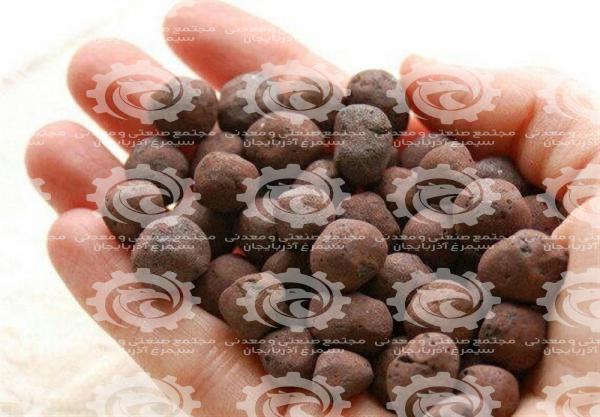

تولید گندله سنگ آهن مرحله بعد از تولید کنسانتره سنگ آهن است که بر روس کنسانتره با هدف آماده سازی آن برای استفاده در زنجیره فولادسازی انجام می گیرد. گندله سنگ آهن گلوله های 9 الی 16 میلی متری است که از ترکیب کنسانتره سنگ آهن، آب، بنتونیت و آهک به دست می آید. این مواد ترکیب شده و پس از تبدیل شدن به گلوله شدن گندله خام نامیده می شود، تحت درجه حرارت جهت سخت شدن قرار می گیرد و تبدیل به گندله سنگ آهن می شود. میزان سختی گندله آهن حدود 280 الی 380 کیلوگرم به ازای هر گندله است. در مجموع فرآیند گندله سازی دارای سه مرحله است.

- آماده سازی مواد اولیه

- تولید گندله خام

- سخت کردن گندله خام

این سه مرحله به طور مختصر در ویدئو نخست مقاله معرفی شد. در ادامه مقاله هر مرحله را با جزئیات بهتر تشریح خواهیم نمود.

آماده سازی مواد اولیه گندله آهن

کنسانتره سنگ آهن توسط قطار به کارخانه گندله سای حمل گردیده و توسط دستگاه واگن برگردان با ظرفیت بیست واگن 90 تنی یا 25 واگن 55 تنی در ساعت به داخل یک هاپر با ظرفیت 180 تن تخلیه شده و توسط پرونفیدر با ظرفیت 2050 تن در ساعت با مجموعه متشکل از نوار نقاله و دستگاه انباشت کننده با ظرفیت 2050 تن در ساعت به انبار های کنسانتره منتقل می شود. ظرفیت انبار های کنسانتره 250 هزار تن است. گاهی اوقات چنانچه ظرفیت تامین از طریق واگن کم باشد از طریق کامیون نیز محموله کنسانتره به واحد گندله سازی انتقال داده می شود. چنانچه خوراک خط تولید به کنسانتره با کمبود مواجه شود امکان انتقال کنسانتره تخلیه شده از واگن ها به طور مستقیم به مخازن روزانه وجود دارد.

نوار نقاله ها مجهز به فلزیاب، سیستم های توزین و نمونه گیر اتوماتیک هستند. کنسانتره انباشته شده بر اساس مقدار مورد نیاز خط ولید با دستگاه برداشت کننده با ظرفیت 1200 تن در ساعت برداشت و با نوار نقاله به مخازن ذخیره روزانه منتقل می شود. دو مخزن ذخیره روزانه هر کدام به ظرفیت دو هزار تن برای نگهداری کنسانتره در ابتدای خط در نظر گرفته شده است.

چنانچه نیاز به کنسانتره سنگ آهن با دانه بندی ریز تر باشد، این مواد بعد از برداشت به دستگاه رولر پرس به ظرفیت 700 تن در ساعت منتقل شده و بعد از افزایش blain یعنی سطح ویژه (قابل افزایش تا حدود 250 واحد قابل افزایش است.) به مخازن روزانه منتقل می شود.

تولید گندله آهن خام

مواد افزودنی شامل آهک و بنتونیت به کنسانتره سنگ آهن افزوده می شوند. چنانچه رطوبت به اندازه کافی نباشد درصدی آب نیز به این ترکیب افزوده می شود. این مواد تورم، احیاء پذیری و پایداری گندله در هنگام احیاء را تحت تاثیر قرار می دهند.

پس از مخلوط مواد افزودنی با کنسانتره سنگ آهن، مخلوط با نوار نقاله ها به مخازن ذخیره سازی منتقل شده و سپس به شش دستگاه دیسک گندله ساز به قطر 7.5 متر شارژ می شوند. با چرخش دیسک ها مواد داخل آنها به اشکال کروی تبدیل می شوند. عمق دیسک ها در حدود هفتاد سانتی متر است. و دارای زاویه 45 درجه با افق هستند. سرع چرخش دیسک حدود 5 الی 11 دور در دقیقه است. پس از انقال مواد مخلوط اولیه به قسمت مناسبی از دیک، آب توسط اپری بر روی آنها پاشیده می شود. تیغه های اسکریپر نیز بر روی دیسک تنظیم شده است که کنترل کننده جریان حرکت مواد بر روی دیسک است. گندله های ساخته شده بعد از رسیدن به ابعاد مورد نظر و خروج از دیسک به وسیله سرند زیر دیسک دانه بندی شده و گندله با ابعاد 9 الی 16 میلی متر به بخش پخت منتقل شده و گندله های ریز و درشت مجددا به مخازن بالای دیسک ها بازگردانی می شوند.

مرحله خشک کردن گندله آهن

فرآیند اصلی این مرحله حذف رطوبت است. این مرحله در ناحیه یک و دو تونل پیش پخت انجام می شود. عملیات تبخیر سطحی در درجه حرارت متوسط 270 درجه سانتی گراد در ناحیه اول و سپس رطوبت گیری سطحی و عمقی مجدد در ناحیه دو در درجه حرارت 320 درجه سانتی گراد، انجام می شود. و گندله آهن طی فرآیند آهسته رطوبت گیری بدون ترک برداشتن، خشک می شوند. دو دستگاه غیار گیر نیز در بخش ابتدایی برای غبارگیری در ناحیه های یک دو دو قرار داده شده است.

دانه بندی گندله آهن تولید شده و انباشت محصول

دو دستگاه VIBRATION SCREEN با ظرفیت هفتصد تن در ساعت در این بخش وجود دارد که گندله های با سایز و دانه بندی 6.5 الی 16 میلی متر را از ریزدانه ها جدا می کنند. گندله آهن با سایز مطلوب یا از طریق نوار نقاله ها به مرحله بارگیری منقل می شوند و یا از طریق دستگاه STACKER با ظرفیت 700 تن در ساعت در انبار با ظرفیت سیصد هزار تن ذخیره می شود. زیر محوطه انبار دستگاه نوار نقاله قرار دارد که با باز شدن کف انبار محصول گندله بر روی نوار نقاله ها منتقل شده و از آنجا توسط نوار نقاله دیگر به قسمت بارگیری منتقل می شود که ابتدا به یک سیلو بتنی به ظرفیت 900 تن ذخیره شده و از آنجا با ورود به دو سیلو مجهز به سیستم توزین و ثبت تناژ به واگن هایی با ظرفیت 60 یا 90 تن تخلیه و نهایتا توسط قطار بارگیری و از کارخانه خارج می شود.

مرحله پخت گندله آهن

گندله آهن خشک شده به کوره دوار با جدار داخلی آجر نسوز وارد شده و با افزایش دما تا بیش از 1280 درجه سانی گراد با حرکت چرخشی در کوره در معرض حرارت مشعل پخته شده و با تبدیل مگنتیت به همایت کاملا سخت شده و از کوره خارج می شود. در این مرحله درصدی از آهک موجود درون گندله که به عنوان ماده افزودنی در مرحله ابتدایی تولید گندله به کنسانتره آهن افزوده شده بود، تجزیه شده و درصدی از آن به صورت CO2 از گندله خارج می شود.

مراحل و فرآیند کامل تولید گندله سنگ آهن در بخش بالا به تشریح بیان شد. تبدیل کنسانتره سنگ آهن به گندله آهن برای آماده سازی استفاده از آن در فرآیند فولادسازی، الزامی است. چراکه کنسانتره آهن قابلیت استفاده مستقیم به دلیل داشتن دانه بندی بسیار ریز را در واحدهای ذوب و احیا ندارد. البته همانطور که به دفعات در مقالات پیش نیز اشاره کردیم، تنها مصرف کننده گندله سنگ آهن واحدهای ذوب با کوره بلند نیستند. واحدهای احیاء مستقیم که تولیدکننده آهن اسفنجی (آهن اسفنجی خوراک کوره های قوس الکتریکی و القایی است) هستند نیز از ماده اولیه گندله اهن شارژ می شوند. در حقیقت آهن اسفنجی از احیاء مستقیم گندله آهن به دست می آید.

تولید و فروش آهن اسفنجی

دلیل احیاء مستقیم گندله سنگ آهن وتبدیل آن به آهن اسفنجی این است که برخی از کارخانه های فولادسازی از کوره های القایی یا قوس الکتریکی برای ذوب استفاده می کنند نه از کوره بلند. لذا امکان اسفاده مستقیم از سنگ آهن یا گندله آهن را ندارند. آنالیز گندله آهن را می توانید در زیر مشاهده کنید.

| IRON ORE PELLETS | ||

| Remark | Result | Element |

| Min | 65% | T.Fe |

| Max | 1% | FeO |

| Max | 5% | Al2O3+SiO2 |

| Max | 0.01% | P |

| Ave | 0.01% | S |

| Max | 1% | Moisture |

| Min | 270kg/pellet | CCS |

| Min | 96% | T index |

| Max | 2% | A Index |

| – | 20-24% | Prosity |

| Min | 90% | Size 6.3 – 16 mm |

| Max | 8% | Size +16 mm |

| Max | 2% | Size<6.3 mm |

در حقیقت خوراک این کوره ها باید محصولی با خلوص بالاتر باشد. گندله سنگ آهن طی فرآیند احیاء مستقیم که بدون ذوب انجام می گیرد تبدیل به آهن اسفنجی می شود که قابلیت استفاده مستقیم به صورت میکس با قراضه آهن را در کوره های القایی و قوس الکتریکی داراست. آنالیز آهن اسفنجی نیز در زیر قرار داده شده است.

| DRI Sponge iron | |

| Fe Total (%) | Min88<total< 92 Max |

| Fe Metal (%) | 82< Metal< 84 |

| MD (%) | Min 91< MD< 93 Max |

| C(%) | 1.5 Min |

| SiO2 (%) | 4 Max |

| Al2O3 (%) | 0.5 Max |

| S (%) | 0.008 Max |

| P (%) | 0.05 Max |

| Sizing | 9-18 mm, 90%

6.3-9 mm, 5% |

گندله سنگ آهن 65 درصد

عیار و خلوص گندله سنگ آهن و کیفیت آن علاوه بر اینکه به نحوه انجام دقیق فرآیند گندله سازی (که به طور مفصل تمامی مراحل و بخش های آن در بخش های قبل تشریح شد) وابسته است، به کیفیت مواد اولیه مورد اسفاده بویژه کنسانتره سنگ آهن که ماده اولیه تولید گندله آهن است نیز وابسته می باشد. عیار و خلوص کنسانتره سنگ آهن مورد استفاده در خلوص نهایی گندله به دست آمده تاثیر گذار است. به همین دلیل است که در خرید کنسانتره سنگ آهن چه خرید داخلی و چه در معاملات بین المللی، توجه ویژه به آنالیز کنسانتره آهن شده و در صورت خروج از استاندارد جهانی برای آن پنالتی و مجازات لحاظ می شود.

صادرات گندله سنگ آهن

سالانه درصدی از تولید گندله سنگ آهن پس از تامین نیاز بازار داخلی و شارژ واحدهای فولادسازی و کارخانه های احیاء مستقیم، صادرات می شود. البته وزارت صنعت، معدن و تجارت با هدف کنترل بازار داخل و صادرات و البته با هدف جلوگیری از خام فروش و ایجاد بستر مناسب تر برای ورود ارزش افزوده بیشتر به تولیدات کشورمان ایران، برای صادرات برخی از محصولات بالا دستی فولاد که گندله سنگ اهن نیز از جمله آنهاست، تعرفه صادراتی قرار داده است. تعرفه صادرات و بعبارتی عوارض صادرا گندله سنگ آهن هم اکنون که در سال 1398 قرار داریم برابر 5 درصد می باشد. البته این مقدار در سال 1397 از عدد پانزده درصد به پنج درصد طی بخشنامه ای از سوی وزارت صنعت، معدن و تجارت کاهش پیدا کرد.

کد تعرفه گندله سنگ آهن

کد تعرفه گندله سنگ آهن یا همان اچ اس کد (HS CODE) این محصول برابر 2601120 است. پیگیری و رهگیری میزان صادرات و واردات و در کل وضعیت تجار بین الملل هر محصولی از طریق HS CODE آن محصول که در ایران به کد تعرفه شناخته شده است، امکان پذیر است. در اظهار گمرکی برای صادرات هر محصول، محصول از طریق اعلام کد تعرفه آن معرفی و شناخته می شود. همچنین دقت نمایید که گندله سنگ آهن در عاریف گمرک و ااق بازرگانی تحت عنوان سنگ اهن به هم فشرده معرفی شده است.

جهت خرید و فروش این محصول می توانید با ما در ارتباط باشید:

مشاور فروش: خانم لیلا نعمت زاده

راه های ارتباطی: شماره تماس: 02147623014

شماره تماس: 02147623014

شماره تماس: 04133660491

شماره تماس: 04133660491

شماره تماس: 09120169267

شماره تماس: 09120169267

پاسخگویی واتساپ(اسکایپ): کلیک کنید

پاسخگویی واتساپ(اسکایپ): کلیک کنید

اینستاگرام: simurgh_steel_company@

اینستاگرام: simurgh_steel_company@

ایمیل: info@simurghsteelco.com

ایمیل: info@simurghsteelco.com

ایمیل: ironore110@gmail.com

ایمیل: ironore110@gmail.com

فیسبوک: ironore110@

فیسبوک: ironore110@

لینکدین: simurgh-iron-and-steel-company-a68295180@

لینکدین: simurgh-iron-and-steel-company-a68295180@

توییتر: CoSimurgh@

توییتر: CoSimurgh@