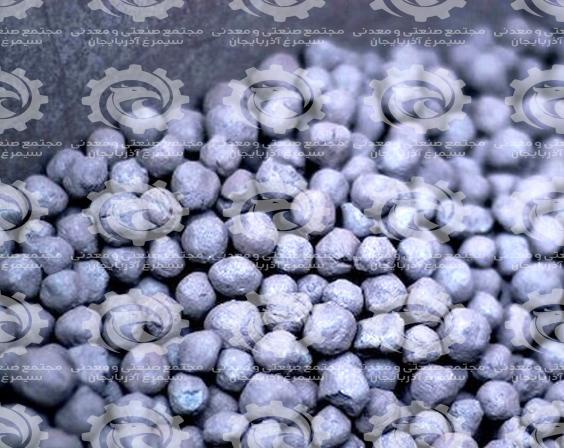

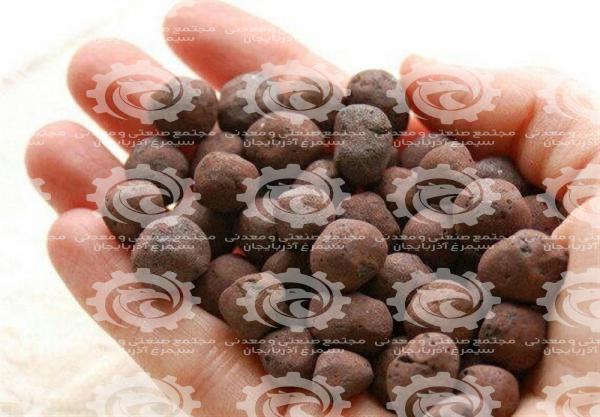

قیمت شمش فولاد خوزستان در بورس کالا معیار قیمت گذاری دستوری برای قیمت کنسانتره آهن، قیمت گندله سنگ آهن و قیمت آهن اسفنجی می باشد. طبق بخشنامه ای که در زیر مشاهده می فرمایید قیمت دستوری کنسانتره سنگ آهن 16% قیمت شمش فولاد خوزستان، قیمت گندله سنگ آهن 23.5 برابر قیمت شمش فولاد خوزستان و قیمت آهن اسفنجی 50% نرخ شمش فخوز است.

قیمت شمش آهن در بازار ایران قیمت شمش آهن در بازار ایران مبنای قیمت محصولات بالادستی فولاد شامل کنسانتره آهن، گندله آهن و آهن اسفنجی است. قبلا قیمت کنسانتره 13 درصد قیمت شمش فولاد بود که در بخشنامه جدید صادره به 16 درصد افزایش یافت، همچنین قیمت گندله سنگ آهن 21.5 درصد نرخ قیمت شمش بود ولی در تغییرات جدید به 23.5 درصد افزایش پیدا کرده است.

قیمت جهانی شمش آهن سوالی که مطرح است در خصوص قیمت شمش فولاد است. همانطور که مطرح کردیم قیمت شمش فولاد خوزستان ملاک قیمت گذاری دیگر محصولات بالادستی است. ولی قیمت شمش فولاد خوزستان چگونه تعیین می شود؟

قیمت جهانی شمش آهن که در شاخص های جهانی اعلام می گردد، شاخص قیمت شمش فولاد است. از آنجا که ایران جزء صادرکنندگان مقاطع فولادی است، لذا قیمت محصولات فولادی ایران تحت تاثیر قیمت های جهانی می باشد. قیمت ارز دلار نیز پارامتر موثر دیگر بر نرخ قیمت هاست.

آرشیو قیمت شمش فولادی در حال حاضر قیمت بیلت فولاد صادراتی ایران 394 دلار و قیمت اسلب فولادی برابر 390 دلار است. در بازار داخلی نیز نرخ قیمت شمش فولاد برابر 3600 الی 3650 می باشد. در بورس فولاد نیز نرخ قیمت برابر 31479 ریال است.

قیمت جهانی شمش آهن نیز در حال حاضر در محدوده نرخ های زیر قرار دارد:

- بیلت صادراتی CIS تحویل fob بنادر دریای سیاه برابر 420 دلار است.

- بیلت ترکیه تحویل FOB بنادر اصلی ترکیه 420 الی 435 دلار است.

- همچنین بیلت فولادی CFR جبل علی 455 الی 470 دلار می باشد.

قیمت شمش فولاد خوزستان امروز قیمت شمش فولاد خوزستان رد هم تحویل صادراتی بصورت فوب بندرعباس اعلام کردیم و هم نرخ بورس و بازار آزاد در بخش قبل بالا مورد اشاره قرار گرفت. برای دریافت نرخ های روز و ثبت سفارش خریدتان می توانید از مسیرهای ارتباطی زیر با ما ارتباط بگیرید.

قیمت شمش فولاد خوزستان بورس کالا را از داخل سایت مشاهده بفرمایید.

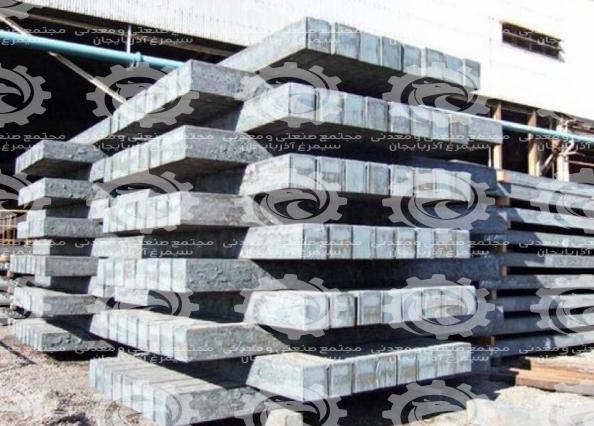

آشنایی کامل با انواع شمش فولادی

شمش های فولادی و رشته های صاف با نورد گرم به بخش های نهایی کاهش می یابد بخشهای تمام شده می توانند از نوع تیرهای ساختاری ، مقاطع و زوایای کانال ، میله های گرد ، صفحات ، نوار ، مقاطع مستطیلی یا شش ضلعی ، ریل های راه آهن ، میله تقویت کننده و غیره باشند. ، که نوار را به شکل لوله ای خم می کند.

شمش های فولادی و رشته های صاف با نورد گرم به بخش های نهایی کاهش می یابد بخشهای تمام شده می توانند از نوع تیرهای ساختاری ، مقاطع و زوایای کانال ، میله های گرد ، صفحات ، نوار ، مقاطع مستطیلی یا شش ضلعی ، ریل های راه آهن ، میله تقویت کننده و غیره باشند. ، که نوار را به شکل لوله ای خم می کند.

گودالهای ساده ای در زمین ایجاد شده اند که در آن به انواع شمش فولادی اجازه داده شده به آرامی سرد شوند و در خاکستر فرو رفته باشند. چاله های خیس کردن مدرن ، محفظه های گازسوز هستند که هر کدام تعدادی شمش را در خود نگه داشته و همچنان از بالای آن شارژ و تخلیه می شوند. گرمایش عمدتا با انتقال جابجایی از گازهای داغ انجام می شود که الگوی جریان آنها باید به گونه ای باشد که گرمایی یکنواخت را ممکن کند.

مراحل ساخت شمش فولاد در کارخانه

لبه های داغ نوار سپس توسط رولهای شیار دار بیشتر (پایین دست) به یکدیگر فشرده می شوند و با اتصال پراکنده ، یک جوش درز حالت جامد طولی ایجاد می کنند.نورد فولادهای کربنی اغلب یک ساختار کوچک را ایجاد می کند ، جایی که گره های پرلیت در امتداد جهت نورد کشیده شده است(نمونه بارز ریزساختار نواری را می توان در نمونه های آهن فرفورده قرن نوزدهم مشاهده کرد ، جایی که سرباره فرآیند تصفیه در امتداد نورد به صورت رشته ای کشیده شده است.) برخی از محصولات فولادی نورد شده در آخرین ضخامت سرد کاهش می یابد.

به منظور افزایش استحکام عملکرد با سخت شدن کار (به اصطلاح محصولات “روشن” ، زیرا آنها دیگر لایه مقیاس آسیاب اکسید آهن سیاه را ندارند که در حین کار گرم روی سطوح ایجاد می شود). نورد (سرد ، گرم و گرم) همچنین برای اکثر فلزات و آلیاژهای اصلی دیگر (مانند آلومینیوم ، مس و غیره) استفاده می شود اما از فولاد کمتر اهمیت دارد ، زیرا بخشهای محصول نهایی عموماً توسط اکستروژن تولید می شوند ریخته گری معمولی فولاد برای سالیان متمادی ذخیره سازی برای کارهای مکانیکی با ریختن شمش های جداگانه یا شمش هایی که معمولاً شمش های فولادی مربعی شکل 1610.85 است نشان داده می شود.

در این مدت پیشرفت های زیادی در تکنیک های تصفیه و جابجایی فلزات حاصل شده است. تکنولوژی ساخت فولاد تمیزتر ، کنترل اکسیداسیون بهتر و ساخت فولاد ثانویه در ملاقه و کوره قوس الکتریکی معرفی شده و کوره هایی (برای فولاد و همچنین آلومینیوم) طراحی شده اند که فلز عاری از اکسیدهای سطحی و پایینی و سرباره را تولید می کنند.

هیدروژن را می توان از فولاد مذاب با تصفیه خلاء و از آلومینیوم مذاب همانطور که در بالا توضیح داده شد حذف کرد. انواع جدید دریچه های نسوز ، اعم از عمودی و کشویی ، امکان شروع ، توقف و کنترل میزان جریان جریان ریخته گری را فراهم کرده است.

هرچقدر کیفیت فلز خوب باشد ، هرچقدر با دقت خطوط ، شکل و پارامترهای ریخته گری شمش را انتخاب کرد ، و به هر حال شمش به خوبی تغذیه شد (و هرچند اقدامات صورت گرفته برای گرم نگه داشتن بالای شمش) نگهای تشکیل شده از فولاد کشته شده توسعه یافت. لوله ای که در آن جداسازی قابل ملاحظه ای وجود داشت جداسازی خودکار در یک نوار دور شمش که در آن کریستالهای ستونی که از سطح بیرون می آیند باعث ایجاد ساختار برابر می شود.

در صورت ایجاد ترک در بین آنها ، جداسازی نیز ایجاد می شود. کریستالهای ستونی در سطح و مقدار غلظت املاح بالاتر از ترکها خارج می شوند. (این تشکیل حبوبات غنی شده در عناصر ناخالص نیز در شمش آلومینیوم رخ داده است.) برای جلوگیری از ترک سطح عمودی ، قسمت محیط قالبهای شمش بزرگ شامل یک مجموعه ای از قوس های متقاطع در لبه ها است.

در یک شمش ریخته شده بالا ، فلز باید از ارتفاع حداقل مساوی به پایه قالب سقوط کند آن قسمت بالای قالب. پاشش ناشی از آن باعث ایجاد عیوب سطحی شد که به حدی جدی بود که شمش های فولاد ضد زنگ ، که کیفیت سطح آن در درجه اول اهمیت قرار دارد ، علی رغم افزایش لوله و جداسازی ناشی از آن ، در پایین ریخته می شد.

مهمترین مصارف شمش فولاد

اثرات ترکیبی لوله ، نقایص جداسازی سطح و ترک خوردگی شمش های ریخته گری شده منجر به حذف بخش قابل توجهی از فلز شده است. معرفی ریخته گری مداوم (و نیمه پیوسته) در غلبه بر این عیوب آنقدر موثر بود که این فرآیند به سرعت باعث ریزش ریخته گری فردی در فولاد می ریزد 86 و سایر فلزات. انجماد یک فلز خالص در برخی از مراحل تولید ، اکثر فلزات و آلیاژها ذوب شده و سپس اجازه داده می شود تا به صورت ریخته گری جامد شوند.

مهمترین مصارف شمش فولاد در بلوک سیلندر موتور چدن یا یک تیغه توربین گازی تک کریستالی از سوپرآلیاژ. شرایط انجماد ساختار ، همگنی و سالم بودن محصولات ریخته گری را تعیین می کند و اصول علمی حاکم در طیف وسیعی از زمینه ها کاربرد دارد.

به عنوان مثال ، دانش ساخت شمش فولاد فرآیند انجماد حاصل از مطالعه ریخته گری فلزات معمولی به طور مستقیم با بسیاری از فرایندهای جوشکاری ذوب شده ، که ممکن است به عنوان “ریخته گری در مینیاتور” در نظر گرفته شود ، و همچنین با روش ذوب شدن نسوزهای اکسیدی در ارتباط است. انتقال مایع/جامد بدیهی است که از اهمیت علمی و فناوری بالایی برخوردار است.

ابتدا ، برای نشان دادن برخی از اصول اساسی ، رفتار انجماد ذوب اتم های فلزی مشابه را در نظر می گیریم. فلات روی منحنی نقطه ذوب (m.p.) را نشان می دهد که وابسته به فشار و مخصوص فلز است. ارزش آن به استحکام پیوند فلز مربوط می شود. بنابراین ، تلاش برای ایجاد آلیاژهای قوی برای سرویس در دمای بالا ، تحقیقات را در مورد روشهای جدید و بهبود یافته ریخته گری آلیاژهای نقطه ذوب بالا بر اساس آهن ، نیکل یا کبالت تحریک کرده است.

صادرکننده شمش فولاد خوزستان

ریخته گری مداوم فرایند پیوند مهم بین فولادسازی و نورد است. در اوایل سال 1856 ، هنری بسمر روش ریخته گری مداوم را پیشنهاد کرد ، اما درست در دهه های 1930 و 1940 ریخته گری مداوم به یک روش تولید متداول برای فلزات غیر آهنی و بعدها از دهه 1960 برای فولادها تبدیل شد.صادرکننده شمش فولاد خوزستان از شما میخواهد برای تهیه شمش های فولادی و مصارف شمش فولاد وارد سایت شوید محصول خود را سفارش دهید و با انتخاب این محصول و تهیه آن به راحتی از آن نهایت استفاده را کنید .

جهت خرید و فروش این محصول می توانید با ما در ارتباط باشید:

مشاور فروش: خانم لیلا نعمت زاده

راه های ارتباطی: شماره تماس: 02147623014

شماره تماس: 02147623014

شماره تماس: 04133660491

شماره تماس: 04133660491

شماره تماس: 09120169267

شماره تماس: 09120169267

پاسخگویی واتساپ(اسکایپ): کلیک کنید

پاسخگویی واتساپ(اسکایپ): کلیک کنید

اینستاگرام: simurgh_steel_company@

اینستاگرام: simurgh_steel_company@

ایمیل: info@simurghsteelco.com

ایمیل: info@simurghsteelco.com

ایمیل: ironore110@gmail.com

ایمیل: ironore110@gmail.com

فیسبوک: ironore110@

فیسبوک: ironore110@

لینکدین: simurgh-iron-and-steel-company-a68295180@

لینکدین: simurgh-iron-and-steel-company-a68295180@

توییتر: CoSimurgh@

توییتر: CoSimurgh@