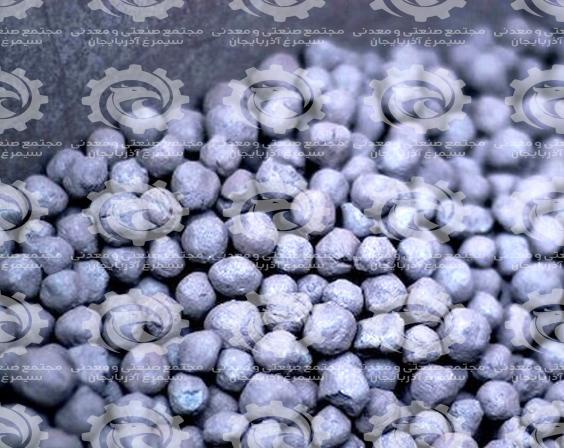

گندله سنگ آهن، گلولههایی هستند که از نرمه یا قطعات ریز خرد شده سنگ آهن و سایر مواد افزودنی تولید شده است. این ماده در ابتدا خام بوده و سپس پخته شده و سخت میشود و برای احیا به روش های سنتی تولید آهن در کوره های بلند یا روشهای متعدد احیای مستقیم سنگ آهن به کار میروند. بهترین مدل گندله سنگ آهن از کنسانتره سنگ آهن بوسیله گلوله کردن و پختن تولید میشود و به عنوان ماده اولیه در کوره های احیای مستقیم مورد استفاده قرار میگیرد.

روش های تولید گندله سنگ آهن

گندله های سرند شده با کمک نوار نقاله به بخش پوشش دهی منتقل می شوند، در این مرحله ترکیبی رقیق از دوغاب سیمان بر روی گندله هایی که درحال عبور از روی نوار نقاله هستند پاشیده شده و لایه نازکی از پوشش سیمان بر روی گندله ها ایجاد می کند که باعث محافظت گندله ها از هوازدگی و اکسیدشدن می گردد.گندله های سرند شده با کمک نوار نقاله به بخش پوشش دهی منتقل می شوند، در این مرحله ترکیبی رقیق از دوغاب سیمان بر روی گندله هایی که درحال عبور از روی نوار نقاله هستند پاشیده شده و لایه نازکی از پوشش سیمان بر روی گندله ها ایجاد می کند که باعث محافظت گندله ها از هوازدگی و اکسیدشدن می گردد.به طور کلی امروزه برای تولید گندله دو تکنولوژی مرسوم در مقیاس های صنعتی و با توجیه فنی وجود دارد که اولین روش، روش کوره افقی دوار و دومین آن، روش زنجیر متحرک یا لورگی می باشد که با توجه به شرایط خوراک و محصولات مورد نیاز و همچنین میزان ظرفیت تولید، روش زنجیر متحرک برای تولید گندله بیشترین کاربرد را دارد.

پروژه های گندله سازی جهت تامین مواد اولیه کارخانجات فولاد سازی سراسر کشور و کاهش نیاز به واردات این کالا راه اندازی شده اند. کارخانه های گندله سازی به طور معمول از بخش های متفاوتی چون مخلوط سازی کنسانتره آهن، تولید گندله خام، پخت گندله های خام در کوره، سرند کردن گندله های پخته شده، پوشش دهی گندله های تولید شده و آسیا کردن گندله های ریز تشکیل شده است. در تولید گندله سنگ آهن بطور مرسوم از مواد معدنی که قابلیت جذب رطوبت بالایی دارد، به عنوان چسب(Binder) استفاده می شود که متداول ترین آنها بنتونیت می باشد. بنتونیت را می توان بصورت های کلوخه و پودرتامین کرد، در صورتی که پودر میکرونیزه بنتونیت تامین شود با توجه به سیلوهای لازم و فیدر وزنی مناسب می توان از آن ها استفاده کرد و نیازی به مراحل آماده سازی ندارد. اما اگر بنتونیت به صورت کلوخه باشد لازم است قبل از استفاده بصورت پودر در بیاید که در این صورت به کمک یک آسیای غلطکی، بنتونیت را به پودر تبدیل می نمایند.

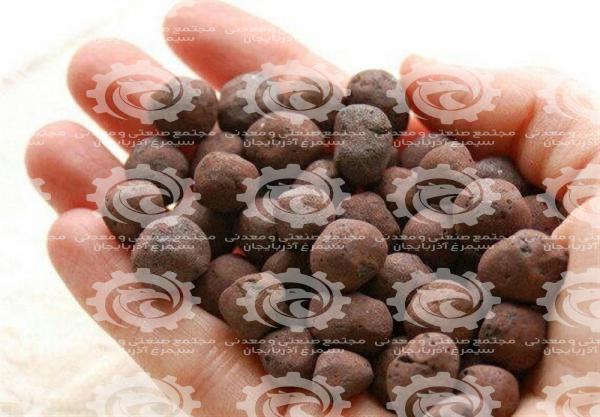

ابعاد کلوخه ها بطور معمول زیر ۲۵ میلی متر می باشد. در اولین مرحله برای تولید بهترین گندله سنگ آهن، کنسانتره و بنتونیت با نسبت مناسب به همراه افزودنی های دیگری که سبب بهبود خواص ترکیب می گردند مانند سدیم اکسید و آب درون میکسر به خوبی با هم مخلوط می شوند تا ترکیبی که رطوبت مناسبی داشته باشد برای تولید گندله خام بدست آید. ترکیب تولید شده با کمک نوار نقاله به مرحله بعدی فرآیند که همان تولید گندله خام است منتقل می شوند. ترکیب کنسانتره و بنتونیت که مهم ترین مرحله تولید گندله خام است با استفاده از نوار نقاله به دیسک های گندله سازی منتقل می شوند، روی این دیسک ها با اضافه کردن آب و چرخش دیسک، گندله های خام تولید می شوند که پس از سرند شدن به کمک سرندهای غلطکی، گندله ها با ابعاد ۱۶-۹ میلی متر به مرحله پخت در کوره های عظیم منتقل می شوند، در این مرحله گندله های ریزتر و درشت تر پودر شده و روی دیسک ها برگردانده می شوند. روش پخت و سخت کردن گندله های خام در کوره با استفاده از شبکه متحرک صورت می گیرد که ازمراحل حرارتی مختلفی تشکیل شده که شامل مرحله پیش گرمایش، مرحله گرمایش، مرحله پخت، مرحله پس از پخت و در نهایت مرحله سرد کردن می گردد. کوره پخت در این روش ثابت بوده و این گندله های خام هستند که روی شبکه متحرکی قرار داده شده اند که زیر و کناره های آن با لایه ای از گندله های پخته شده پوشیده شده است ریخته می شوند. حرکت پیوسته این شبکه متحرک در طول کوره و عبور از مراحل حرارتی مختلف، سبب سخت شدن و پخت گندله ها می گردد.

گندله های پخته و سرد شده با استفاده از سرندهای سه طبقه ای که دانه بندی شده اند دسته بندی می شوند، دانه بندی مناسب گندله ها با استفاده از این سرند ها، در اندازه های ۹-۵ میلیمتر و ۱۶-۹ میلیمتر می باشد. گندله هایی که کوچکتر از ۵ میلیمتر هستند مجددا به مرحله آسیا کردن منتقل می شوند و گندله هایی با سایز مناسب از سرند عبور کرده و به دو دسته تقسیم می شوند. بخش عمده آن ها به مرحله پوشش دهی گندله منتقل می شوند و بخش دیگر آن به عنوان لایه ای محافظ(قرار گرفتن زیر و لبه شبکه متحرک موجود در کوره) به ورودی سیستم پخت منتقل می گردد. این روش از عمده ترین روش های تولید گندله می باشد.

کاربرد گندله سنگ آهن در صنایع فولادی

از جمله موارد کاربرد گندله سنگ آهن این است که جایگزین مناسبی برای ضایعات آهن می باشد، در نتیجه بجای استفاده از آهن پاره های ضایعاتی می توان با استفاده از این ماده که از لحاظ استحکام و دوام به مراتب بهتر و مقاوم تر از ضایعات آهن است درصد بالایی از مواد اولیه را برای فراهم آوردن ذوب جهت انجام تولیدات کارخانجات ذوب آهن و همچنین تامین مواد مذاب مورد نیاز واحدهای فولادسازی بجای بهره گیری از ضایعات، ارائه نمود. یکی از مهم ترین کاربردهای گندله، استفاده در کوره های القائی می باشد. در کوره های القائی این امکان وجود دارد که نزدیک به ۷۰ درصد گندله ها جایگزین قراضه شوند. البته لازم به ذکر است که برای استفاده از گندله ها در کوره القایی، به دانش فنی و تجربه زیاد نیازمند هستیم. بعلاوه گندله ها تحول بزرگی در ریخته گری مداوم صنعت فولاد و ذوب آهن ایجاد نموده است.

واحدهای تشکیل دهند یک مجمتع گندله سازی

مهمترین واحدهای تشکیل دهنده یک مجتمع گندله سازی عبارتاند:

واحد انباشت و برداشت کنسانتره : وظيفه اصلي واحد انباشت و برداشت، همگن سازي و مخلوط سازي مواد اولیه، ايجاد ذخيره مناسب و مستقل سازی عملکرد واحدهاي گندله سازي و واحد احياء مستقيم از يکديگر می باشد.

واحد دریافت و ذخیره بنتونیت : از آنجا که بنتونیت بعنوان ماده اصلی و اولیه ساخت گندله می باشد. در این واحد، این ماده اولیه را تهیه و در حجم بالا ذخیره می نمایند.

واحد دریافت و ذخیره سنگآهک : سنگ آهک یکی دیگر از مواد اولیه در تهیه گنداله است. کارخانجات تولید گنداله، سنگ آهک را تهیه کرده و به پودر تبدیل می کنند و پس از ترکیب با مواد دیگر جهت استفاده در امر تولید گنداله بکار گرفته می شود.

واحد خردایش : در این واحد، سنگ آهک و بنتونیت های سخت را بصورت قطعات ریز در آورده و تبدیل به پودر می نمایند.

واحد مخلوط سازی : برای تهیه خمیر مورد نیاز جهت ساختن گندله ها مواد اولیه ساخت گنداله در این واحد با آب و سایر مواد مقاوم کننده مخلوط می شوند.

واحد گوی سازی : در این واحد مواد ترکیب شده در واحد مخلوط سازی، با استفاده از غلطک های عظیم به شکل گوی های ریز و درشت در می آیند.

واحد پخت گندله : در این مرحله از تهیه گندله، گوی های تولید شده، روی نقاله هایی قرار گرفته و وارد کوره های طویل پخت می شوند.

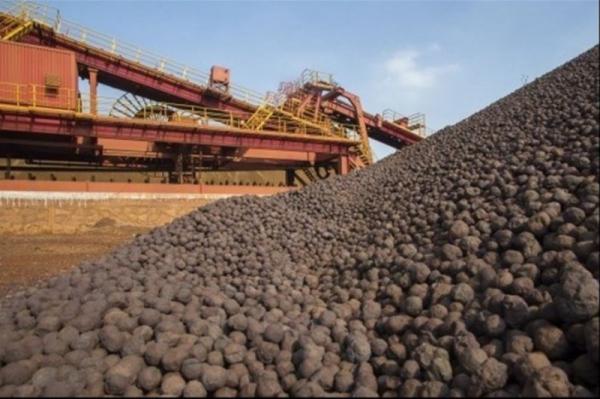

واحد انباشت و برداشت محصول : پس از اینکه گوی ها از کوره بیرون آورده شدند، باید سرد شده و با توجه به درجه بندی های استانداردی که برای آن ها در نظر گرفته شده است به کارخانجات ذوب آهن و فولاد سازی فرستاده شوند. این مرحله تقریبا مرحله نهایی ساخت گنداله است.

بهترین گندله سنگ آهن موجود در بازار کشور

خریداران گندله سنگ آهن، بدنبال تهیه نوع مرغوب و باکیفیت گندله های تولید شده در داخل کشور هستند. چرا که بسیاری از تولید کنندگان گندله در سراسر دنیا، ترکیبی از گندله های سالم و متلاشی شده را به مشتری عرضه می نمایند. شاید عده ای متلاشی شدن یک گوی آهنی را کمی دور از ذهن تصور کنند، اما باید بدانند که گندله هایی که در کوره های طویل یا در واحد احیای مستقیم، احیا می شوند در اثر انتقال از قسمت های مختلف کوره به قسمت های دیگر، تحت تاثیر شرایط متفاوت دما قرار داده می شوند که منجر به تغییرات فیزیکی متنوع، نظیر انفجار یا شکسته شدن این گوی های کروی شکل فلزی میشود. این تغییرات فیزیکی متنوع شامل تورم و متلاشی شدن گندله می باشد.عامل اصلی متلاشی شدن گندله ها بعلت تبخیر سریع آب مولکولی و ترکیبی و همچنین ناشی از انبساط مختلف سنگ آهن در جهت های مختلف شبکه بلورین آن است. اگر بین ۱۰ تا ۱۵ درصد تخلخل در سنگ های آهن در حال تبدیل شدن به گندله باشد مانع از متلاشی شدن آن ها می شود، از اینرو چون مقدار تخلخل موجود در گندله و کلوخه ها معمولا بیش از حد معمولی آن است، کلوخه ها و گندله در اثر این عوامل متلاشی نمی شوند.

آشنایی با بهترین مدل گندله سنگ آهن در ایران

بهترین گندله سنگ آهن موجود در بازار کشور که از کیفیت بالایی برخوردار می باشد و فارغ از هرگونه نخاله و شکستگی است، سنگ آهن یا گندله های تولید شده در کارخانجات گل گهر کرمان می باشد. کارخانجات سنگ آهن گل گهر، در شش بخش کاربردی مجزا و در مجموع با ظرفیت ذخيره ی تقریبی ۱۲۰۰ ميليون تن سنگ آهن، در محدوده اي به طول تقريبي ۱۰ كيلومتر و با عرض تقريبي ۴ كيلومتر در حال فعالیت می باشد. کارخانه تولید سنگ آهن گل گهر بعنوان تولید کننده ای که کار پخش گندله سنگ آهن را در بازار های داخلی و خارجی بر عهده دارد، با انجام اقداماتی که در ذیل به آن ها اشاره می شود، سعی در تولید بهترین نوع گندله های موجود را دارد :

بهبود شرایط تولید و بالا بردن قابلیت گندله شدن، افزایش استحکام گندله های خام، خشک و گندله های پخته شده در کوره ها، تنظیم ترکیبات شیمیایی و بلورین ودر نهایت، افزایش کیفیت گندله های پخته. برای بهبود کیفیت گندله ها، مواد افزودنی متداول که در صنعت گندله سازی استفاده می شوند عبارتند از بنتونیت، آهک، سیلیکات سدیم و سیمان، همچنین از مواد افزودنی دیگری نظیر مواد آلی و غیر آلی مخصوصا ترکیبات قلیایی استفاده می شود. در این کارخانجات برای افزایش بهبود خواص مکانیکی و کاهش پودر و نرمه گندله های خام و پخته که در اثر خرد شدن بوجود می آیند، غالبا از موادی تحت عنوان چسبنده ها استفاده می شود، مواد چسبنده ای مانند سیمان پرتلند و آهک هیدراته علاوه بر خواص شیمیایی که دارند بر استحکام مکانیکی گندله ها نیز تاثیر بسزایی دارند.

در کارخانه های گندله سازی گل گهر برای تولید بهترین مدل گندله سنگ آهن، با درجه بندی اندازه و دانه بندی ذرات موثر در امر تولید بعنوان یکی از مواد اولیه، بر سرعت تولید گندله ها و نیز خواص فیزیکی آن ها تاثیر گذاشته و با افزایش مدت زمان آسیا کردن سنگ آهک و بنتونیت، ذرات، نرم تر شده و سطح ویژه آن افزایش می یابد، در نتیجه فشردگی میان اجزای گندله های خام در فرآیند تولید بیشتر می شود، همچنین با تنظیم میزان رطوبت بعنوان یکی از عوامل مهم در تولید و تهیه گندله، یک لایه نازک از آب در سطح ذرات ایجاد می شود که باعث چسبیدن ذرات به یکدیگر ، تشکیل و رشد گلوله های گندله می شود. همه این عوامل در کنار مهندسین مجرب و کارآزموده، دست به دست هم داده اند تا گندله های تولید شده با بهترین کیفیت، در صنایع فولاد سازی بسیار پرکاربرد باشند.

پخش سراسری گندله سنگ آهن در کشور

تولید کنندگان سنگ آهن گندله، پس از تولید بید اقدام به توزیع این محصول در سراسر کشور نمایند. بدلیل گزاف بودن هزینه های تولید و همچنین حمل ونقل مواد اولیه، بسیاری از کارخانه های ذوب آهن که قادر به خرید سنگ آهن به صورت نقدی هستند، سنگ آهن مورد مصرف ذوب آهن پس از خرید، بوسیله تریلر های غول پیکر بارگیری شده و به محل ذوب آهن برده می شود. امروزه نیز معادنی که تمایل به فروش سنگ آهن های تولیدی خود به شرکت های ذوب آهن دارند می توانند با مراجعه به سایت های اینترنتی شرکت های تولید کننده از شرایط و کیفیت فروش گندله مطلع شده و در صورتی که مایل باشند با مدیریت خرید و فرو محصولات این کارخانه ها تماس مستقیم حاصل نموده و ثبت سفارش نمایند.

خریداران عمده گندله سنگ آهن در ایران

با توجه به کاربرد انحصاری گندله های تولید شده در ساخت ورق های فولادی، تیرآهن، خاموت، میله گرد و… و عدم کارایی آن برای مصارف دیگر، خریداران عمده این محصول، فقط کارخانه های تولید فولاد و ذوب آهن های فعال در سراسر کشور می باشند.

جهت خرید و فروش این محصول می توانید با ما در ارتباط باشید:

مشاور فروش: خانم لیلا نعمت زاده

راه های ارتباطی: شماره تماس: 02147623014

شماره تماس: 02147623014

شماره تماس: 04133660491

شماره تماس: 04133660491

شماره تماس: 09120169267

شماره تماس: 09120169267

پاسخگویی واتساپ(اسکایپ): کلیک کنید

پاسخگویی واتساپ(اسکایپ): کلیک کنید

اینستاگرام: simurgh_steel_company@

اینستاگرام: simurgh_steel_company@

ایمیل: info@simurghsteelco.com

ایمیل: info@simurghsteelco.com

ایمیل: ironore110@gmail.com

ایمیل: ironore110@gmail.com

فیسبوک: ironore110@

فیسبوک: ironore110@

لینکدین: simurgh-iron-and-steel-company-a68295180@

لینکدین: simurgh-iron-and-steel-company-a68295180@

توییتر: CoSimurgh@

توییتر: CoSimurgh@